Film masking

Il payoff del logo ITP recita Innovative packaging solutions: in ITP crediamo da sempre nell’innovazione, di cui siamo pionieri fin dalle origini. Ad esempio, quando a metà degli anni ‘80 abbiamo introdotto sul mercato i film coestrusi per la protezione delle lastre in materiale plastico, tra cui acrilico (plexiglas) e policarbonato (makrolon).

A quei tempi, era consuetudine proteggere le lastre con film in polietilene spalmato con colla, che però lasciavano residui di adesivo. Grazie all’innovativo film di ITP, che aderisce alle lastre grazie un materiale adesivo non collante, è stato possibile eludere il problema dei residui di colla.

Questa tecnologia ha presto preso il sopravvento ed oggi è la più utilizzata per la protezione di lastre in materiale plastico di cui ITP è uno dei leader mondiali nel settore. Ad oggi siamo presenti ovunque nel mondo, dall’Europa agli Stati Uniti, dal Sudamerica all’Oriente, fino in Cina. Mercati che serviamo in modo diretto oppure attraverso distributori locali che da decenni condividono il nostro spirito di innovazione, che ci spinge a sviluppare nuovi prodotti sempre più performanti e sostenibili.

La storia del film masking ITP

Durante gli anni ’80 abbiamo iniziato ad introdurre sul mercato i film coestrusi per la protezione delle superfici. Come ogni innovazione, anche questa ha richiesto tempo, tenacia, costanza e convinzione.

Abbiamo infatti dovuto spiegare ai nostri clienti che erano inizialmente produttori di policarbonato a doppia parete, che veniva utilizzato per costruzioni industriali o per serre, che avrebbero potuto utilizzare un film che aveva caratteristiche diverse e migliori rispetto a quelli a cui erano abituati.

I vantaggi del film masking ITP

La nuova tecnologia introdotta da ITP non lasciava nessun residuo sulle lastre, cosa che avveniva utilizzando i film spalmati con colla.

ITP monitora il processo produttivo dei film per la protezione di superfici con telecamere di ultima generazione, per individuare la presenza di eventuali imperfezioni.

Inizialmente è stato complicato convincere i clienti a muovere verso questa tecnologia, anche perché la gamma di prodotti non era particolarmente ampia. Successivamente, conquistata la fiducia di primi grandi attori nel mercato della lastra a doppia parete, ITP ha sviluppato i film anche adatti alla protezione delle lastre solide.

Questo grazie alle tecnologie di estrusione in bolla, che consentono di produrre film con eccellenti caratteristiche di resistenza meccanica, quindi adatti anche a chi fabbrica lastre solide specialmente se destinate a termoformatura. In questo modo, abbiamo consentito ai nostri clienti di evitare la rimozione del film dalle lastre che venivano utilizzate per produrre pezzi termoformati – quali vasche da bagno oppure parti di auto, parti di veicoli industriali (cofani motore dei trattori) e di veicoli ricreativi come camper e roulotte – con evidenti benefici in termini di qualità percepita dai clienti finali.

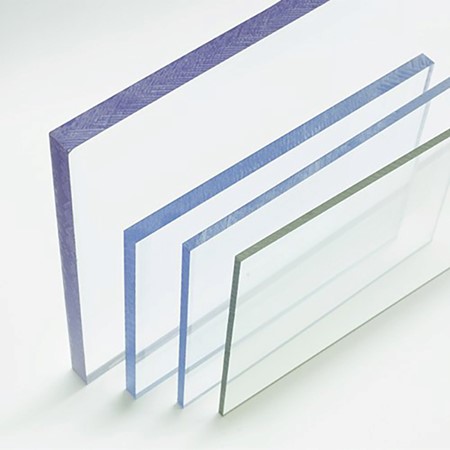

Le diverse tipologie di lastre

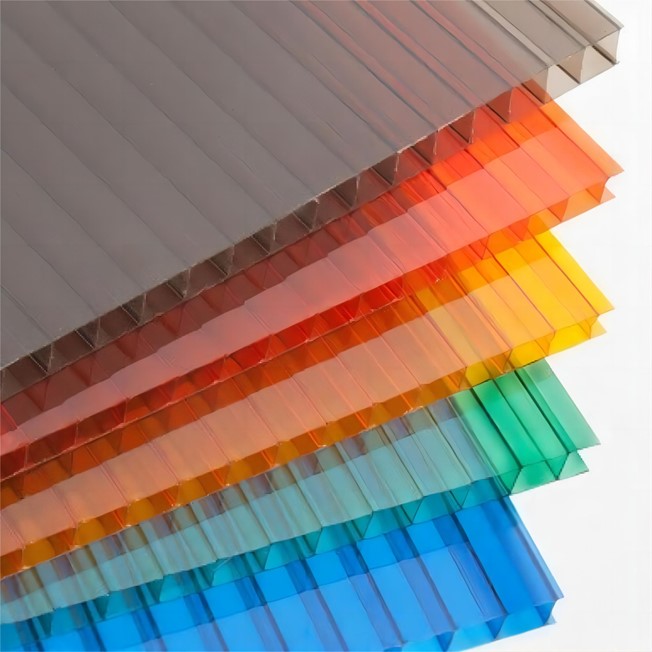

Quella a doppia parete è una lastra estrusa composta da più strati, con degli alveoli fra uno strato e l’altro che la rendono estremamente leggera.

La lastra solida al contrario non ha spazi vuoti al suo interno, è composta completamente di materiale plastico e quindi più pesante. Di conseguenza richiede una maggiore protezione al graffio; quindi, la performance richiesta al film è più complessa.

Inoltre, in svariate applicazioni la lastra solida viene termoformata: il film a questo punto deve resistere a un processo di riscaldamento e imbutitura, alla fine del quale deve rimuoversi dalla lastra senza averne danneggiato la superficie.

Al contrario, le lastre a doppia parete non vengono termoformate, il film riveste una mera funzione protettiva.

Masking ITP: il film in continua evoluzione

Lo sviluppo non si è mai fermato: abbiamo aperto mercati nuovi in aree del mondo impensabili per quei tempi. Già a partire dalla metà degli anni ‘90, ITP esportava questi materiali negli Stati Uniti ed in Asia: siamo stati primi e unici fornitori europei di colossi dell’industria delle lastre in acrilico in Giappone e in Thailandia.

L’evoluzione continua nei film masking è stata una sfida costante con un’asticella che si è andata via via alzando, perché da una semplice protezione della superficie si è passati a richiedere al film masking un comportamento che talvolta è ai limiti della fisica del materiale.

Il materiale infatti deve essere duttile ma resistente. Deve presentare un’alta adesione per consentire la movimentazione delle lastre senza che il film si rimuova spontaneamente, ma poi deve essere semplice da rimuovere, in particolar modo dopo la termoformatura – e quindi dopo avere subito un processo termico. Per determinate applicazioni quali la stampa digitale o l’optoelettronica, oppure per la specchiatura delle lastre, il film non deve lasciare alcun tipo di residuo sulla superficie.

Se in origine i clienti necessitavano semplicemente di qualcosa che proteggesse le loro lastre dal graffio, nel tempo il film è diventato parte stesso del prodotto. Il masking film è molte volte il biglietto da visita delle lastre: non importa solo la qualità nella produzione di lastre; se il film non è adeguato, non c’è mercato per le lastre. Quindi ITP ha assunto lo status di partner dei clienti, perché senza un masking adeguato i loro prodotti non sarebbero idonei al mercato.

Il nostro film, quindi, non viene considerato un packaging, ma parte stessa del prodotto finale.

Comunicare proteggendo: il film come strumento di marketing

Negli anni, i clienti hanno iniziato a considerare il film protettivo come un’opportunità per rafforzare l’identità del proprio brand. Da questa idea è nata la possibilità di stampare il proprio logo sul film masking.

Oltre a un vantaggio in termini di marketing, questa pratica offre anche un beneficio tecnico, permettendo di inserire le istruzioni per l’utilizzo delle lastre direttamente sulla pellicola protettiva.

Oggi, i principali produttori a livello mondiale dispongono di una linea di lastre dotate di film protettivo personalizzato con il loro logo.

Perché scegliere i film masking ITP

Il principale punto di forza di ITP risiede nell’aver pionieristicamente sviluppato questo film, dimostrando la tenacia e il coraggio di introdurre sul mercato un prodotto completamente nuovo e inesistente fino ad allora.

Tenacia che ci consente di continuare a fornire assistenza di altissimo livello ai nostri clienti: garantiamo ancora oggi una delle tempistiche di produzione più brevi del mercato.

Abbiamo inoltre un team di customer care fortemente motivato e altamente professionale, che non si limita alla gestione degli ordini. I membri del team sono istruiti approfonditamente sull’applicazione del film e sui suoi utilizzi, riuscendo così ad offrire una prima assistenza tecnica qualificata ai clienti.

Un’altra nostra forza è da sempre la flessibilità, garantita da una catena gerarchica corta, che ha la sua la sua principale attuazione nella formazione di figure non puramente commerciali: ai nostri sales – tecnici commerciali – sono richieste competenze tali da renderli il primo e principale contatto con i clienti, in grado di rispondere alle loro richieste in tempi brevi, senza il bisogno di intermediari. Chiaramente, a loro supporto ITP ha una struttura di tecnici specializzati.

Un altro aspetto fondamentale per il successo di ITP sono gli ingenti investimenti in ricerca e sviluppo, con la creazione di un laboratorio attrezzato a disposizione di una squadra di specialisti, che ci consentono di proporre ai clienti le migliori soluzioni in tempi rapidi.

A distinguerci dai concorrenti è appunto il fatto che ITP in molte occasioni propone ai clienti film taylor-made, creati su misura per le loro esigenze, e non prodotti generici che potrebbero essere adeguati, ma non sono la soluzione ottimale per l’applicazione specifica.

Le applicazioni del film masking ITP

La tecnologia che di cui disponiamo oggi viene prevalentemente applicata su lastre in:

- PMMA colato

- PMMA estruso

- Policarbonato a doppia parete

- Policarbonato solido

- GPPS – Polistirene per usi generali

- HIPS – Polistirene antiurto

- ABS/PMMA

- PET

- PETG

- PVC solido

- Vetro

- Lamiera preverniciata

- Alluminio

- Acciaio inossidabile